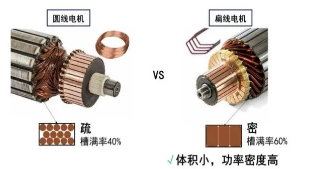

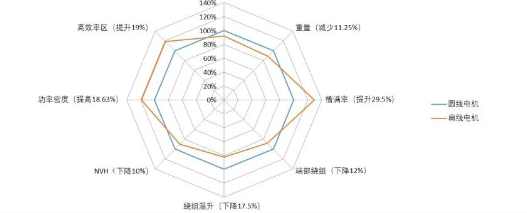

相较于圆线电机,扁线电机最大的特征就是电磁线的横截面为矩形,在做绕组的过程中,矩形横截面有两大优势:一是可以有效提升空间利用率(槽满率可提升20%~30%),从而提升功率密度),如图2所示。矩形横截面可以使导体与导体、导体和铁芯的接触面积更大,热传导性能和散热性能更强。二是是有效提升整车的 NVH 性能(即衡量整车结构产生的噪声对乘车舒适性的影响)。另外,扁线电机在材料成本、高效率区、绕组温升、端部绕组和减重方面都有较大优势,具体如图3所示。

图2 圆线和扁线的对比

图3 扁线电机对比圆线电机的优势

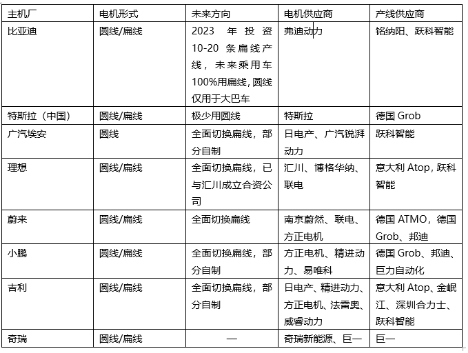

但随着技术迭代,扁线电机市场渗透率逐年提高,《节能与新能源汽车技术路线图》评估认为,2021年中国销量TOP15新能源车型的扁线电机渗透率已达27%,2022年约提升至40%,2025年可能会达到80%-90%。扁线电机应用比较有代表性的车企是比亚迪,比亚迪早在2013年就开始扁线电机的研制,自己开发了扁铜线的生产工艺,解决了扁铜线在成形回弹、绝缘形变、强耐电晕、端部扭头、定子插入的精度和抗耐力等一系列问题,目前比亚迪的扁线电机效率达到了全球领先的97.5%。未来比亚迪乘用车100%使用扁线电机。部分车企扁线电机规划见表1。表1 部分车企扁线电机规划

电机生产工艺繁复,需投入大量专用设备。在电机制造业中,除了金属切削机床和冲压设备以外,还要具备大量的非标设备,例如空心电机轴旋锻设备、铁心冲片涂漆和干燥所用的专用设备;转子铸铝所用的熔铝炉、预热炉及压铸机、转子铜条中频焊机;防爆电机壳体耐压试验设备;绕组制造中所用的绕线机、胀形机、包绝缘机、浸渍、烘干设备等,这些设备的质量会对电机的性能及工作的可靠性有着很大的影响。

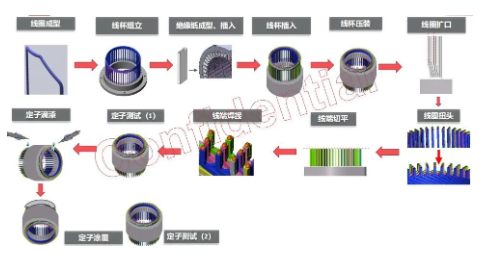

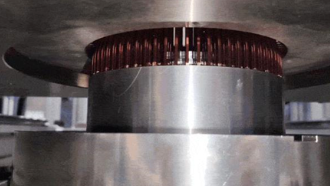

和圆线电机最大的不同是扁线电机定子的生产,其自动化生产线生产流程包括线成型-插槽纸-纸整形-穿制线-插线-线入模-扭线-线转移-线整形-焊接-浸漆-烘干,涉及的生产设备包括发卡制线设备、发卡插纸设备、发卡扭头+焊接、滴漆设备、涂敷设备、全线自动化等。不同厂家有不同的生产工艺路线,图4是一张网络图片,较形象地展示了定子产线工序。

图4 扁线定子工序

1.线成型

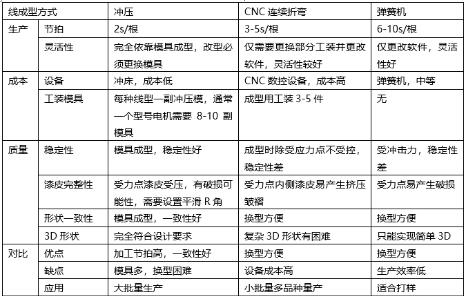

线成型指将扁漆包线放卷、矫直、去漆皮、去毛刺、牵引、裁断、移载以后,通过CNC折弯或冲压的方式制成Hair-Pin或I-Pin或S-winding。

图5 Hair-Pin和I-Pin

线成型工艺难点:线圈放卷张力控制和冲压成型要求高精度;去漆皮、去毛刺、牵引、裁断要求既保证功能实现,又需要尽可能降低机械冲击和伺服负载率。解决方案:放圈机通过闭环转矩放卷控制,达到精度±1N,同时通过卷径计算和牵引速度控制和PID输出控制双控制,保证恒张力;去漆皮、去毛刺、牵引、裁断采用追剪凸轮控制,将间歇式加工变为连续加工,效率提升30%,同时动作更柔和;冲压成型采用位置+力矩转换控制,定位迅速,保压精度0.1%。去漆皮工艺通过机械方式或者激光方式来实现。机械方式包括刮削、铣削和冲切方式,投资成本低,但易伤铜基材;激光方式不伤铜基材,但成本高。目前大多数企业仍使用机械方式去漆皮。线成型通过模具冲压、CNC连续折弯或者弹簧机来实现,难点是防止铜线回弹,保证尺寸精度,提高效率。这三种成型方式对比见表2。通过对比可以看出,如果是大批量生产,模具冲压成型工艺最合适,小批量多品种可选择CNC连续折弯工艺,试件打样适合选择弹簧机。表2 不同线成型工艺对比

2.PIN插入

从调研来看,将PIN插入铁芯或插入仿形工装这(形成线杯,也称鸟巢)一工序大部分仍采用手工方式,自动化插入是难点。因为一台电机有多种线型,自动化设备复杂,成本高。如果利用设备插入,跨层线的自动插入是难点,6层和8层线自动插入难度会大幅提升。自动化设备所有对中、导向相关的机构和零件精度要求高,在Hair-pin插入铁芯时,需要让所有槽(48、54、72…)同时与铁芯槽口精确对中,铜线才能顺畅进入铁芯槽口。槽满率越高,对中的精度要求就越高。在入线过程中,必须保证整体抱线机构、入口导向机构、定子铁芯、铁芯定位底座等一连串机构的轴线和角度精确对中,一般轴线对中精度要控制在0.05mm以内,角度对中精度要控制在0.02°以内。这非常考验自动化供应商的机械设计能力、机加工能力、装配调试能力,以及电气控制能力。

图6 鸟巢

国内的一些设备商将线成型(2D或3D)和形成鸟巢集成到一台设备中,鸟巢压装在另一台设备中,如图7所示。

图7 PIN插入设备

3. PIN扭转

扭转指将插好PIN的定子端部的PIN脚按照先外层后内层的顺序进行交错扭转变形。扁线电机定子一般有48槽,每槽4-8层扁线。扭转过程中,Z轴持续匀速下降,扭转盘动作由外而内依次进行,并与Z轴保持一定同步关系。

图8 扭头

发卡电机的铜pin,需要从端部扭转到相应位置,要求既要实现扭转,又要降低端部尺寸,该道工序如果不能实现精准的扭转,后期焊接将会非常困难,不利于产品批量生产。扭转的工艺难点:根据材料特性分析数据建立扭转模型仿真,输出形变过程的离散位置和角度点,耦合成同步曲线。解决方案:扭转过程中接近材料特性,仿真输出离散Z轴位置和C轴角度,拟合成凸轮曲线,动作更平滑,成型效果更好;同时配方切换时,工艺的参数变更操作也更灵活、快捷。

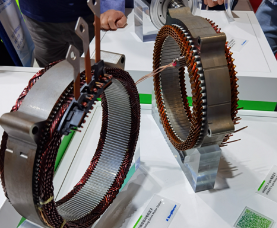

4.热门技术X-pin

扁线电机主要有三条技术路线:Hair-pin、I-pin、S-winding。三种技术路线都有各自优势,目前Hair-pin为主流,I-pin以联合电子、博世为代表,S-winding以博格华纳为代表。S-winding对扁线的要求更高,加工费也更高。1月9日,博格华纳动力驱动系统天津的工程团队经过长期研发,在原Hair-pin电机的基础上,开发并试制出了X-pin工艺的扁线工程样机。上海车展期间博格华纳还展出了X-pin定子。

图9 博格华纳 S-winding 和X-pin

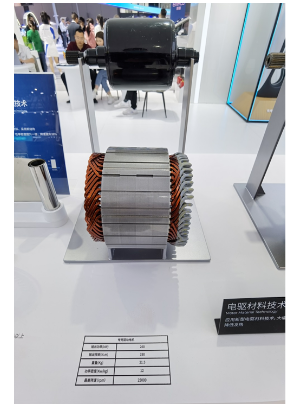

X-pin并不是线型结构的创新,而是焊点搭接方式的改变(见图9),因其端部高度降低10mm、原材料成本下降约20元/台、省去切平设备(约80万元)等优点而成为眼下最为热门的电机技术。——因没有直线段部分,扭头时工装无法抓住铜线,如何将整圈铜线同时扭斜?——由于线型、铜线压入、扭斜等工序存在误差,如何保证扭斜后两根铜线端部能够实现完美搭接?——发夹定子可使用整体夹紧盘对所有焊点从4个面同时加紧,但X-pin没有直线段部分,没有易于夹持的着力点,夹紧空间小,自动化夹具设计困难。——为了保证交叉区的爬电距离,X-pin定制需要尽可能减少去起皮长度(2-3mm),焊接时需要想尽一切办法降低高温对漆膜边界的灼烧。博格华纳从十几种焊接工艺中,选定了低温纳米银合金做为X-pin的焊接技术,其特点是焊接温度低、浸润性好,导电性好,焊接强度高等,且焊接后不会烫伤漆膜,焊接后拉力可以达到1000N以上,完全能够满足X-pin的焊接要求。跃科智研从提高热效率、深熔焊(大功率、负离焦)、绿光激光器方面进行激光焊接优化;利用工装水冷降温、增加工装接触面积、加大工装尺寸(热容)增加焊接导热;开发新的焊接工艺,进行填料焊接和融铜焊接,并在设备开发方面进行创新。广汽埃安推出的夸克电机融合自主专利的X-PIN扁线定子技术和碳纤维高速转子技术,在缩小25%体积的情况下,电驱功率提升30%以上。但作者并没有看到X-PIN扁线定子在上海车展期间展示,只看到了Hair-pin定子(图11)。

图11 夸克驱动电机

X-pin定子一旦开发成功并应用,将极大地冲击现有发卡I-pin、S-winding的地位,可能成为扁线电机中的王者。

扁线电机在新能源汽车上大规模应用的时间并不长,然而其技术迭代的速度之快另人惊叹,如何满足扁线电机生产的效率和质量是设备商努力的方向。有些设备商从一开始就和扁线电机研发人员一起,从设计、工艺和装备方面统一考虑,既能满足电机性能要求,又能使生产成本最低。目前,国内企业已完全掌握扁线电机工艺与装备技术,基本不存在卡脖子的装备问题。生产线上伺服控制系统和电机也在逐步国产化。一位设备商告诉作者,新冠疫情期间,生产线上急需的伺服设备无法进口,于是只好采用国产设备替代进口,从生产效果来看,国产伺服系统并不比进口品牌差。当然,由于机械基础制造整体上的差距,国产设备在可靠性和效率方面和国外先进技术还有不小的差距,但随着应用市场的成熟,这种差距正在缩小。

文章来源:旺材电机与电控

声明:本文为作者独立观点,不代表“深圳国际小电机磁材展”立场,所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并立即删除内容!